En 2023, l’indice des prix à la production dans la zone euro a progressé de 15% par rapport à 2022. Selon Eurostat, les prévisions pour 2024 tablent sur une croissance persistante des coûts d’exploitation. Face à l’inflation, la volatilité des marchés et une concurrence intensive, la maîtrise des coûts opérationnels est devenue impérative pour maintenir la rentabilité des entreprises. Il est néanmoins capital de préserver le niveau de qualité pour assurer la satisfaction client, la motivation des équipes et l’image de marque.

Comment repenser son modèle économique sans compromettre la qualité de son offre ?

L’importance de la maîtrise des coûts

Les enjeux d'une maîtrise des coûts optimisée

Les coûts opérationnels représentent une part significative des dépenses des entreprises. Ils exercent un impact direct sur leur rentabilité et leur compétitivité : Une étude de McKinsey menée en 2023 montre qu’une réduction de 10% des coûts opérationnels peut générer une augmentation de 5 à 7% du bénéfice net.

Toutefois, réduire les coûts tout en maintenant la qualité représente un défi majeur. Cette démarche implique non seulement de maintenir les standards de production et/ou de service, mais aussi de motiver les équipes et de satisfaire les clients. En effet, des réductions de coûts au détriment de la qualité peuvent avoir de fortes répercussions, telles que :

- Une augmentation des coûts de SAV, une détérioration de l’image de marque et donc une perte de clients à moyen-long terme

- Une augmentation des risques : en sous-traitant la production dans des pays à bas salaires, le risque de non-livraison des stocks augmente, ainsi que le risque de scandale

- Une démotivation des équipes : Si les réductions de coûts génèrent des suppressions d’emplois ou une dégradation des conditions de travail, le moral des salariés risque de baisser, conduisant à une baisse de productivité et à une augmentation de l’absentéisme

Analyser les coûts opérationnels

Une analyse approfondie des coûts est déterminante pour identifier les sources de gaspillage et les opportunités d’optimisation. Elle constitue la première étape clé d’une bonne optimisation.

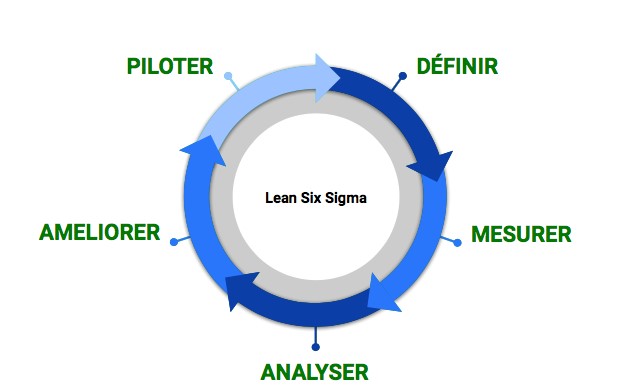

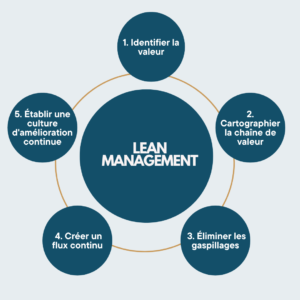

La cartographie des processus permet par exemple de représenter l’ensemble des activités de l’entreprise et de détecter les inefficacités. Le Lean Management et le Six Sigma sont particulièrement efficaces pour améliorer les processus et utiliser les ressources de manière plus efficiente

Mener une démarche de réduction des coûts pérenne et efficiente

La réduction des coûts opérationnels repose sur plusieurs éléments :

Optimisation des processus et des procédures internes

En 2023, Renault a économisé près de 800 millions d’euros en appliquant les principes du Lean Management à ses chaînes de production. Cette approche d’optimisation vise à supprimer les gaspillages, à standardiser les processus et à impliquer les équipes dans une démarche d’amélioration continue. Grâce à cette initiative, Renault a réussi à réduire considérablement ses coûts de production tout en maintenant un haut niveau de qualité. L’entreprise s’est notamment appuyée sur des formations régulières des équipes, mais aussi sur des investissements dans des technologies de pointe permettant de garantir la fiabilité et la performance de ses produits.

Gestion proactive des stocks en flux tendus (just-in-time) et réduction des gaspillages

La gestion des stocks en flux tendus, également appelée « just-in-time », repose sur une synchronisation précise entre la production et la demande. Elle nécessite une coordination étroite avec les fournisseurs et une planification rigoureuse de la part des équipes en charge. Elle permet de minimiser les coûts de stockage et de réduire les gaspillages.

En 2023, BMW Group a optimisé sa gestion des stocks en adoptant une stratégie just-in-time pour ses composants automobiles. Cette initiative a conduit à une diminution significative des coûts de stockage, tout en assurant une disponibilité constante et une qualité élevée des produits. En évitant les surstockages inutiles, BMW a pu non seulement réduire ses dépenses mais aussi renforcer son efficacité opérationnelle, alignant ainsi sa production avec la demande du marché.

La lutte contre le gaspillage passe également par la maintenance des équipements et la sensibilisation des collaborateurs aux enjeux de développement durable. En investissant dans la maintenance préventive, les entreprises peuvent éviter les pannes coûteuses et garantir un fonctionnement optimal des équipements, ce qui contribue à la fois à la réduction des coûts et au maintien de la qualité.

Enfin, la mise en place d’une politique de « zéro défaut » permet de réduire considérablement les rebuts et les produits non conformes, assurant ainsi une qualité constante pour les clients.

Maîtrise des dépenses énergétiques

En 2023, les coûts énergétiques des entreprises européennes ont augmenté de 30% en moyenne (Agence Internationale de l’Énergie, 2023). Dans ce contexte, la réduction des consommations énergétiques constitue un levier majeur de réduction des coûts. L’adoption de pratiques éco-responsables telles que l’amélioration de l’efficacité énergétique, l’utilisation d’énergies renouvelables et la mise en place de programmes de recyclage, peut non seulement contribuer à réduire les coûts, mais également améliorer l’image de l’entreprise et de son produit, renforçant ainsi la qualité perçue par les clients et le sentiment de réaliser un achat plus responsable.

Afin de mettre cela en place, il est judicieux de faire réaliser un audit énergétique pour identifier les sources de consommation d’énergie et les opportunités d’économies. Un manager de transition spécialisé peut vous accompagner dans cette démarche et dans la mise en place de nouvelles pratiques, garantissant ainsi que les économies réalisées ne compromettent pas la qualité des services ou des produits offerts.

Négociation des contrats fournisseurs et rationalisation des achats

Une gestion rapprochée des relations avec les fournisseurs et une optimisation des achats contribuent également à la réduction des coûts opérationnels. Cette démarche passe notamment par :

- La négociation de contrats à long terme et de modalités de paiement,

- La mise en place d’achats groupés,

- La mise en concurrence des fournisseurs et la diversification des sources d’approvisionnement.

Selon une étude de Bain & Company, les entreprises ayant appliqué ces principes et adopté une stratégie d’achat optimisée réalisent en moyenne 15% d’économies sur leurs dépenses de fournitures. Toutefois, il est crucial de veiller à ce que ces économies ne se fassent pas au détriment de la qualité des matières premières ou des services fournis. Éviter la délocalisation à bas coût ou la réduction excessive des achats sous-traités reste essentiel pour maintenir la qualité des produits finaux.

L’innovation comme levier de réduction/optimisation des coûts

L’innovation représente un autre élément clé de la réduction des coûts. L’adoption de technologies avancées, comme l’automatisation et l’intelligence artificielle, permet d’améliorer l’efficacité opérationnelle, d’automatiser les tâches et de réduire les erreurs humaines.

En 2024, l’introduction du « AI Lab » par Volkswagen marque une étape déterminante dans l’évolution de l’industrie automobile. En créant ce laboratoire d’intelligence artificielle, Volkswagen cherche à accélérer l’innovation et à optimiser efficacement les coûts en intégrant les avancées technologiques dans ses véhicules.

Le « AI Lab » de Volkswagen représente une initiative stratégique. Cette approche permet non seulement de réduire les frais de développement et de production grâce à des processus plus agiles et efficaces, mais aussi de minimiser les coûts liés aux erreurs et aux rebuts. En intégrant l’intelligence artificielle dans la conception et la fabrication des véhicules, Volkswagen aspire à renforcer sa compétitivité sur le marché mondial, tout en offrant des produits innovants et de haute qualité à ses clients.

Implication des collaborateurs

Pour réduire efficacement les coûts opérationnels et observer un impact durable sur la rentabilité et la compétitivité de l’entreprise, il est essentiel de suivre attentivement les indicateurs clés de succès (KPI). Il est également nécessaire d’embarquer les équipes concernées à tous les niveaux, et d’impliquer les managers dans une démarche d’exemplarité. Afin de favoriser l’adhésion collective, privilégiez une communication régulière et transparente sur les objectifs visés et sur le plan d’actions.

Le cabinet de management de transition MOMEN se positionne comme un partenaire de choix pour vous accompagner dans cette démarche. Nos managers de transition sont experts de leurs métiers et secteurs d’activités ; ils apportent leur expertise et trouvent des solutions innovantes et efficaces d’optimisation des coûts, dans le respect de la qualité de votre offre. Dans le cadre d’un projet de réduction de coûts opérationnels, ils peuvent notamment intervenir sur les sujets suivants :

- Audit des coûts opérationnels

- Identification des leviers à activer, élaboration d’un plan d’actions

- Mise en place d’une démarche d’optimisation des coûts et de préservation de la qualité de l’offre

- Suivi et pilotage des actions mises en œuvre

- Formation et sensibilisation des collaborateurs

- Change management